Una empresa holandesa ha invertido más de 9.000 millones de dólares y 17 años en el desarrollo de una manera de seguir fabricando los chips de ordenador más densos y con menor consumo de energía. La tecnología permite una fabricación más rápida y diseños más sencillos

Patrick Whelan mira por la apertura frontal de su mono de sala limpia para ver cómo van las cosas.

Frente a él hay un trozo de vidrio brillante, aproximadamente del tamaño de un microondas, tallado con tantas partes pulidas para reducir su peso que parece un tótem extraterrestre. El equipo de Whelan lo va a pegar a una gran pieza de aluminio, del tamaño de una mesa pequeña de centro. Tanto el metal como el vidrio parecen muy suaves, después de varias semanas de pulido para eliminar las imperfecciones más diminutas. Durante las próximas 24 horas, mientras se solidifica el pegamento, los trabajadores controlarán minuciosamente la posición del vidrio y del metal para asegurarse de que se fusionen de la manera más adecuada.

"Se juntarán con micrones de precisión", me indica Whelan, señalando el aparato.

Un técnico se preocupa de que Whelan esté demasiado cerca y grita: "¡Retroceda!"

Whelan responde, riéndose: "¡No voy a tocarlo! ¡No voy a tocarlo!".

La precisión es algo que se toma muy en serio aquí. Nos encontramos en Wilton, Connecticut (EE. UU.), en una sala limpia de la empresa holandesa ASML, que fabrica la máquina de litografía más sofisticada del mundo. Se trata de un proceso crucial que se utiliza para crear los transistores, cables y otros componentes esenciales de los microchips. Es un aparato codiciado, con modelos que cuestan hasta 180 millones de dólares (160 millones de euros), que se emplea para crear a gran velocidad algunas partes de microchip tan pequeñas como 13 nanómetros. Ese nivel de precisión es crucial para compañías como Intel o TSMC que fabrican los procesadores de ordenador de vanguardia más rápidos del mundo. La máquina final, que se monta en la sede de ASML en los Países Bajos, es del tamaño de un autobús pequeño con 100.000 mecanismos diminutos y coordinados por dentro, incluido un sistema que genera una longitud de onda específica de luz ultravioleta de alta energía mediante la explosión de las gotas fundidas de estaño con un láser 50.000 veces por segundo. Se necesitan cuatro aviones 747 para enviar una de estas máquinas a un cliente.

"Es una tecnología muy difícil; en términos de la complejidad, probablemente esté en la categoría del Proyecto Manhattan", resalta el director de Litografía de Intel, Sam Sivakumar.

En Wilton, el módulo de vidrio y metal que Whelan y su equipo están construyendo es especialmente crítico. Llevará los patrones necesarios para hacer un microchip, y se moverá de un lado a otro mientras la máquina emita la luz ultravioleta extrema (EUV, por sus siglas en inglés), iluminando diferentes partes del patrón del chip. La luz rebotará luego hacia una oblea de silicio del tamaño de un plato, estampando el patrón en el sitio determinado.

Whelan se acerca a un monitor de vídeo que muestra uno de estos artilugios de vidrio y metal moviéndose de un lado a otro mientras lo prueban. Pesa 30 kilogramos, pero se mueve rapidísimo.

"Acelera más rápido que un avión de combate", afirma Whelan, cuya barba muy corta y gafas no se ven bien por el equipo de protección que lleva puesto. "Si hay algo que esté suelto, volará en pedazos". Además, el aparato tiene que detenerse en un punto del tamaño de un nanómetro, "así que se trata de uno de los objetos más rápidos del mundo que se para en el punto prácticamente más pequeño posible".

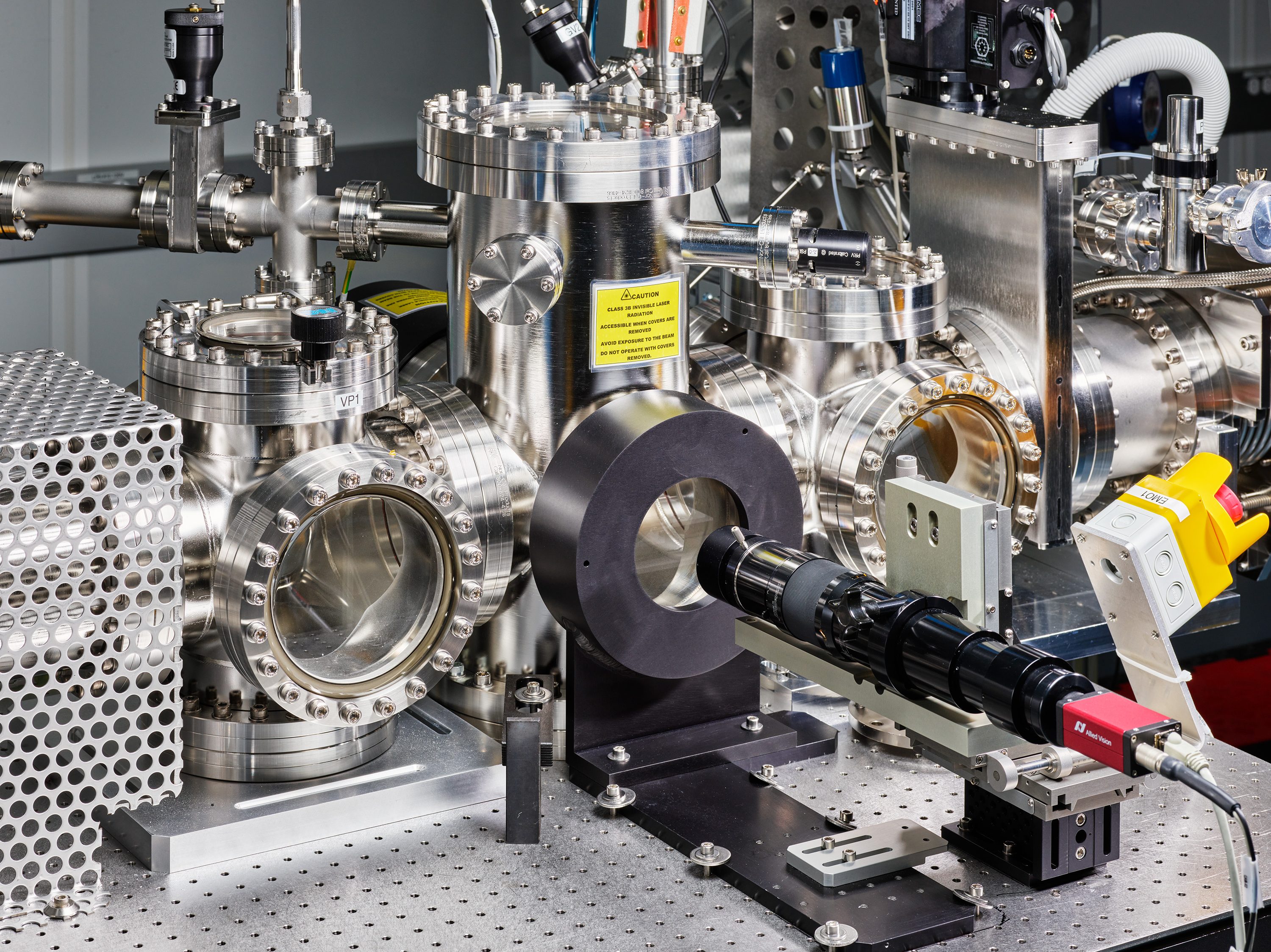

Foto: Esta abrazadera de vidrio (rectángulo negro, en el centro arriba) se usa para sostener máscaras, que contienen los patrones de chips que se transfieren a una oblea. Créditos: Christopher Payne

Foto: Una vista más cercana de la abrazadera de vidrio utilizada para sujetar las máscaras. Créditos: Christopher Payne

Esta combinación de velocidad y precisión es clave para seguir con la Ley de Moore: la observación de que el número de transistores introducidos en un microchip se duplica aproximadamente cada dos años a medida que los componentes se vuelven cada vez más pequeños, lo que hace que los chips sean más baratos y más potentes. Cuanto más densos estén los transistores, más rápidas serán las señales eléctricas alrededor del chip. Desde la década de 1960, los fabricantes de chips han ido reduciendo los componentes, pasando, aproximadamente cada década, a una nueva forma de luz con una menor longitud de onda. Pero a finales de la década de 1990, los fabricantes se quedaron estancados en la luz de 193 nanómetros y comenzaron a debatir intensamente sus próximos pasos. La situación se iba agravando cada vez más. Los fabricantes de chips tuvieron que idear diseños y técnicas cada vez más complejos para mantener la Ley de Moore, pero lograron ganar otras dos décadas de aumento del rendimiento.

Más tarde, en 2017, ASML presentó su máquina EUV lista para producción, que utiliza la luz con la longitud de onda de solo 13,5 nanómetros, con la que los fabricantes de chips podrían colocar los transistores de forma más densa que nunca. Las unidades de procesamiento central (o CPU, por sus siglas en inglés) pueden procesar números de forma más rápida, usar menos energía o simplemente volverse más pequeñas. Las primeras generaciones de chips creados con la máquina EUV ya se utilizan en las grandes empresas como Google y Amazon, mejorando la traducción de idiomas, los resultados de los motores de búsqueda, el reconocimiento de fotos e incluso la inteligencia artificial (IA), como GPT-3, que habla y escribe con una impresionante calidad humana. La revolución EUV también está llegando a los propios usuarios, ya que las máquinas de ASML se utilizan en la fabricación de chips para los productos como algunos teléfonos inteligentes de Apple y los ordenadores Mac, los procesadores AMD y el teléfono Note10+, de Samsung. A medida que las máquinas EUV se vuelven más comunes, aumentará el rendimiento y se reducirá la demanda de energía en cada vez más dispositivos de uso diario. La tecnología EUV también permite diseños más simples, por lo que los fabricantes de chips trabajan más rápido y producen más por oblea, lo que se traduce en un ahorro de costes que repercutirá en los clientes.

El éxito de la litografía EUV no estaba garantizado ni mucho menos. La luz es tan tremendamente difícil de manipular que durante años los expertos opinaban que ASML nunca lo resolvería. De hecho, los rivales de ASML, Canon y Nikon, dejaron de intentarlo hace años. Por eso, ASML actualmente tiene un rincón especial en el mercado: si alguien quiere crear los procesadores más avanzados, necesita una de esas máquinas. ASML fabrica solo 55 de ellas al año y se venden rápidamente a los gigantes de la industria de los chips. Actualmente hay más de 100 máquinas de estas instaladas.

"La Ley de Moore se está desmoronando, básicamente, y sin esta máquina, desaparecerá", afirma el director de investigación de CCS Insight, Wayne Lam. "Realmente no se pueden fabricar los procesadores de vanguardia sin EUV", sostiene.

Resulta extremadamente raro que una sola empresa tenga el monopolio de una parte tan clave de la producción de microchips. Aún más asombroso es el trabajo realizado: ASML invirtió 9.000 millones de dólares (7.967 millones de euros) en I+D y 17 años de investigación, una trayectoria constante de experimentación, ajustes y avances del tipo "eureka". EUV ya está aquí, está funcionando. Pero el esfuerzo y el tiempo que se necesitó para conseguirlo, y su entrada tardía en escena, plantean algunas preguntas inevitables: ¿durante cuánto tiempo podrá EUV mantener la Ley de Moore? ¿Y qué pasará después?

Foto: ASML utiliza este robot naranja, construido por KUKA Robotics, para mover las piezas pesadas de las máquinas EUV por el suelo de la sala limpia. Créditos: Christopher Payne

Cuando Jos Benschop comenzó a trabajar en ASML en 1997, había dejado atrás un largo periodo de experiencia en Phillips y aterrizó de golpe en una industria de chips preocupada por su futuro. Durante décadas, sus ingenieros de fabricación habían dominado el arte de la litografía. El concepto es simple. Se diseñan los componentes de un chip, sus cables y semiconductores, y luego se graban en una serie de 'máscaras', de manera similar a como se hace una plantilla para poner un patrón en una camiseta. Luego, cada máscara se coloca sobre una oblea de silicona y se ilumina con luz (casi equivalente a rociar pintura sobre la plantilla). La luz endurece el resist, la capa química en la superficie de la oblea; luego, otros productos químicos estampan ese patrón en el silicio. En la década de 1960, los fabricantes de chips utilizaban la luz visible para este proceso, con la longitud de onda de 400 nanómetros. Luego pasaron a la luz ultravioleta, de 248 nm, y la reducían gradualmente hasta 193 nm, lo que a menudo se llama UV profunda. Cada cambio significaba una extensión de varios años de la Ley de Moore.

Pero a finales de la década de 1990, redujeron la UV profunda tanto como podían, y no estaban seguros de cómo disminuirla más. Parecía que se necesitaba una nueva fuente de luz. En ese momento, ASML era una empresa de 300 personas que vendía con éxito sus herramientas de litografía de UV profunda. Pero, para seguir siendo relevante, sus directivos se dieron cuenta de que tenían que dedicarse a una gran labor de I+D.

Benschop, un directivo alto y flaco con una actitud optimista pero sarcástica, fue contratado como el primer empleado de investigación. Empezó a asistir a grandes conferencias, que se llevaban a cabo dos veces al año, donde los mayores especialistas de las principales empresas de chips y agencias gubernamentales debatían sobre qué forma de luz usar a continuación.

"¿Cuál sería el próximo éxito?", así lo expresó Benschop cuando hablamos por Zoom el verano pasado. Los expertos consideraron varias opciones, pero todas tenían grandes problemas. Una idea era usar el aerosol de iones para dibujar los patrones en los chips. Eso funcionaría, pero nadie podía proponer cómo hacerlo rápidamente a escala. Lo mismo ocurrió con la posibilidad de disparar haces de electrones. Algunos expertos abogaron por el uso de rayos X, que tienen una longitud de onda diminuta, pero eso suponía otros desafíos. La idea final fue la luz ultravioleta extrema, con la longitud de onda que puede llegar a solo 13,5 nanómetros, muy cerca de los rayos X. Eso parecía una posibilidad prometedora.

El problema consistía en que EUV requeriría una forma completamente nueva de máquina de litografía. Las existentes usaban lentes de vidrio tradicionales para enfocar la luz sobre la oblea. Pero la luz EUV es absorbida por el vidrio; se detiene por completo. Si se quisiera enfocar, habría que desarrollar espejos curvos como los que se usan en los telescopios espaciales. Pero lo que era peor aún: EUV se absorbe incluso por el aire, por lo que había que tener en el interior de la máquina un vacío perfecto. Y se tenía que generar la luz EUV de manera fiable, pero nadie estaba seguro de cómo lograrlo.

Intel intentó buscar soluciones a esa idea, al igual que el Departamento de Energía de EE. UU. Pero se trataba de experimentos de laboratorio en su mayoría. Para crear una máquina de litografía de fabricación de chips viable, hacía falta desarrollar técnicas fiables que pudieran funcionar rápidamente y producirlos en grandes cantidades.

Después de tres años de estudio, en 2000, ASML decidió poner en riesgo toda la empresa e intentar dominar la tecnología EUV. Era una compañía pequeña, pero, si lo lograra, se iba a convertir en un gigante.

Había tantos problemas de ingeniería por resolver que, según recuerda Benschop, "no tuvimos la posibilidad de hacerlo nosotros solos". Entonces, los directivos de ASML empezaron a llamar a las empresas que habían fabricado piezas para sus máquinas ya existentes. Una llamada iba dirigida a Zeiss, la empresa de óptica alemana que durante años había fabricado lentes de vidrio para ASML.

Los ingenieros de Zeiss tenían experiencia con EUV, y también con la fabricación de lentes y espejos extremadamente precisos para los telescopios de rayos X. El truco consistía en cubrir la superficie de los espejos EUV con capas alternas de silicio y molibdeno, cada una de solo unos pocos nanómetros de espesor. Todas juntas producen un patrón que refleja hasta el 70 % de la luz EUV.

El problema estaba en cómo pulirlas. La máquina necesitaba 11 espejos para rebotar la luz EUV y enfocarla en el chip, como si 11 jugadores de ping-pong rebotaran una pelota de uno a otro hacia el objetivo. Como la meta era estampar los componentes de chips medidos en nanómetros, cada espejo tenía que ser increíblemente pulido. El más mínimo defecto desviaría a los fotones EUV.

Foto: Izquierda: Esta lente óptica pulida es parte de un sensor de energía que ayuda a controlar la intensidad de la luz dentro de las máquinas de litografía. Derecha: Una mirada más cercana a la unidad de pulido. Las piezas de vidrio que se muestran aquí están colocadas en ángulo para lograr el bisel adecuado. Créditos: Christopher Payne

Foto: Estas unidades de pulido se utilizan para pulir los componentes que entran en la máquina EUV de ASML. Créditos: Christopher Payne

Foto: Algunas lentes ópticas como la que se muestra en la parte superior izquierda están pulidas mecánicamente. Un componente puede pasar muchas semanas en un proceso de pulido de varias etapas, con los técnicos verificando el pulido hasta una precisión nanométrica. Créditos: Christopher Payne

Para dar un ejemplo y explicar la escala, si tomáramos el espejo de nuestro baño y lo sopláramos hasta el tamaño de Alemania, aparecerían bultos de unos cinco metros de altura. El espejo EUV más pulido que los ingenieros de Zeiss habían hecho hasta ahora (para los telescopios espaciales) generaría bultos de solo dos centímetros de altura si se infla al mismo tamaño. Estos espejos para ASML tenían que ser órdenes de magnitud más pulidos: si fueran del tamaño de Alemania, sus mayores imperfecciones podrían tener menos de un milímetro de altura. "Estos son realmente los espejos más precisos del mundo", asegura el responsable del desarrollo de la próxima generación de óptica EUV en Zeiss, Peter Kürz.

Una gran parte del trabajo de Zeiss consistía en inspeccionar los espejos para buscar imperfecciones y luego usar un haz de iones para eliminar las moléculas individuales, puliendo gradualmente la superficie durante varios meses.

Mientras Zeiss desarrollaba los espejos, Benschop y otros proveedores de ASML trabajaban en su siguiente gran desafío: cómo crear una fuente de luz que produjera un flujo constante de EUV.

Ese problema los perseguiría durante años.

Para generar EUV, se debe crear un plasma, una fase delicada de la materia que existe solo a temperaturas extremadamente altas. Después de los primeros experimentos con los pulsos de láser y litio para producir la luz EUV, pasaron al estaño, que producía impulsos más grandes.

A principios de la década de 2000, trabajando con la firma Cymer de San Diego (EE. UU.) y la compañía alemana de tecnología láser Trumpf, ASML construyó algo parecido a una máquina de Rube Goldberg. Es un recipiente calentado que mantiene el estaño en estado líquido, que se introduce a una boquilla que dispara una gota de estaño fundido ("un tercio del diámetro de un pelo humano", según el vicepresidente de Desarrollo Técnico de la empresa, Danny Brown, nacido en Australia) hacia la parte inferior de la máquina, mientras los sistemas de cámaras siguen su progreso. Cuando llega al centro de la cámara productora de luz, un pulso de láser golpea la gota de estaño. Inmolada en una explosión que alcanza la temperatura de unos 500.000 K, produce el plasma que brilla con la luz EUV. El mecanismo repite este proceso, disparando y destruyendo gotitas de estaño, 50.000 veces por segundo.

"No es sencillo, digámoslo de esa manera", resalta Brown de forma irónica.

Aunque ya podían generar la luz EUV, Brown y su equipo descubrieron rápidamente otros nuevos problemas. Los iones de las explosiones de estaño obstruían la óptica. Se dieron cuenta de que, para tenerlo todo limpio, una posibilidad era introducir hidrógeno a la cámara de luz, donde reaccionaría con los iones de estaño y ayudaría a eliminarlos.

Pero se estaban retrasando y mucho. Benschop había pronosticado inicialmente que tendrían sus máquinas EUV "en volumen" para 2006. En realidad, para ese año habían producido solo dos prototipos. Y los prototipos funcionaban, estampando los patrones con mayor precisión que cualquier máquina de litografía en la historia, pero eran demasiado lentos. La fuente de luz todavía era muy escasa. En litografía, cada fotón importa; cuanto más densos, más rápido se podrá colocar un patrón sobre el silicio.

Mientras tanto, la máquina crecía a dimensiones increíblemente complejas. Contenía brazos robóticos que movían obleas, motores que aceleraban la retícula (esa gran pieza de vidrio que sostiene el patrón) a 32 veces la gravedad de la Tierra, y 100.000 piezas, 3.000 cables, 40.000 pernos y dos kilómetros de tubos. Peor aún, todo estaba interconectado: si una parte funcionaba, crearía un problema en otro sitio. Resultó, por ejemplo, que el calor de la luz EUV alteraba microscópicamente las dimensiones de los espejos. Eso obligó a Zeiss y a ASML a desarrollar sensores que detectarían cualquier cambio, activando un software que cambiaría las posiciones de los espejos mediante los actuadores de precisión.

Benschop señala: "Al corregir un problema, ya pasábamos al siguiente. Después de cada montaña que superábamos, veíamos la siguiente que era todavía más alta".

Muchos conocedores de la industria de los microchips, al ver a ASML retrasarse una y otra vez, pensaban que iban a fracasar.

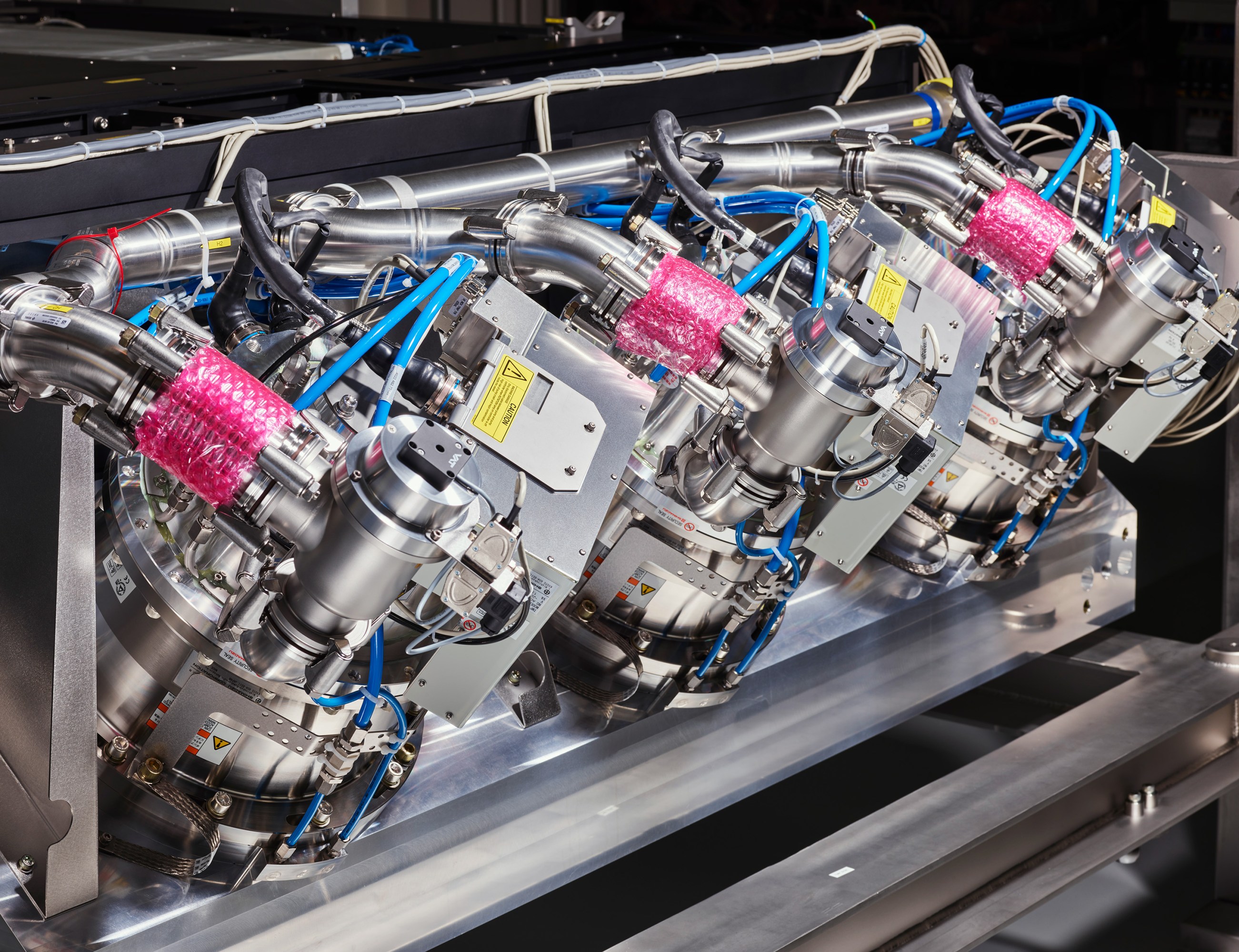

Foto: Estas bombas turbomoleculares eliminan el aire y otros gases para producir un vacío dentro de la máquina EUV, algo crucial porque la luz EUV es absorbida por el aire. Las bombas giran a 30.000 revoluciones por minuto y eliminan una por una las moléculas individuales de gas. Créditos: Christopher Payne

"El 95 % del dinero inteligente pensó que no había forma de que EUV funcionara", resalta el analista de la industria de semiconductores de Evercore C. J. Muse.

Mientras ASML se esforzaba para conseguir su objetivo de EUV, el resto del sector creaba trucos cada vez más elaborados para extender el rendimiento de la luz ultravioleta profunda tanto como fuera posible y para introducir más transistores en los chips. Una técnica, llamada inmersión, implicaba poner una capa de agua sobre el chip, que refractaba la luz entrante y permitía enfocarla en un patrón más denso.

Los ingenieros de litografía también desarrollaron una técnica para crear patrones y grabarlos en una capa de chip varias veces, lo que se conoce como patrones múltiples, para producir detalles más finos. Estos enfoques juntos redujeron los componentes del chip a 20 nanómetros.

Pero estas extrañas innovaciones también hicieron que fabricar chips fuera mucho más complejo. La inmersión requería manejar el agua en el delicado proceso de litografía, una tarea nada sencilla. Y a los diseñadores de chips les resultó difícil cambiar sus diseños para trabajar con los patrones múltiples. La UV profunda se estaba agotando, y todos lo sabían.

Sin embargo, a mediados de la década de 2010, comenzó a parecer que EUV finalmente podría ayudar. Brown y su equipo se habían sumergido en la literatura científica, buscando formas de sacar más provecho de cada gota de estaño. Como exinvestigador universitario que estudió física del plasma, era conocido dentro de ASML por plantear cuestiones científicas complicadas. El CTO le dio en broma una placa con las palabras: "Científicamente exacto, pero prácticamente inútil".

Pero esta vez, empaparse de la literatura científica valió la pena. Apareció la idea de darle dos veces con el láser a cada gota de estaño. La primera aplanaría la gota en forma de tortita, lo que permitía que la segunda, una millonésima de segundo más tarde, produjera mucho más EUV. El equipo de Brown ideó un modo de hacerlo a escala.

Otros descubrimientos llegaron por accidente. A medida que la capacidad para inmolar estaño mejoró, el proceso producía más desechos de los que el hidrógeno podía limpiar. El rendimiento del espejo disminuía. Entonces, un día, notaron algo extraño: los espejos no se degradaban tan rápido después de abrir la máquina para su mantenimiento. Al final resultó que el oxígeno en el aire que entró había ayudado a anular la contaminación. ASML incluyó entonces en el diseño la incorporación puntual de pequeñas cantidades de oxígeno.

A mediados de 2017, la empresa, por fin, tenía una demostración operativa que creaba chips a un ritmo aceptable para la industria: 125 obleas por hora. Desde su oficina en San Diego, Brown vio la demostración que se realizaba en los Países Bajos. Se volvió eufórico. Se puso una camisa hawaiana y anunció que por fin se podría ir de vacaciones.

"Esto era como zzzt zzzt zzzt zzzt", recuerda, imitando la velocidad de la retícula al girar y el brazo robótico deslizándose en una nueva oblea cada 30 segundos. "Fue la última ficha de dominó que básicamente indicaba: 'Sí, la litografía EUV es posible'".

Ese año, ASML empezó por fin a enviar máquinas que iban a revolucionar la fabricación de chips. Cuando el mercado se dio cuenta de que ASML tenía el monopolio de las herramientas de vanguardia, sus acciones comenzaron a dispararse hasta alcanzar los 549 dólares (487 euros) y haciendo que la capitalización de mercado de la empresa fuera casi del tamaño de la de Intel.

Esta máquina es realmente hermosa de contemplar (para aquellos a los que nos encantan los artilugios), una maravilla de la ingeniería. Cuando estuve en Wilton, me enseñaron un enorme bloque de aluminio fresado que formaba la parte superior del aparato. Mide casi dos metros y medio de largo, cerca de dos metros de ancho y sesenta centímetros de alto. Brilla como el chasis de una nave espacial, sostiene la retícula de vidrio y también enormes bombas moleculares en forma de barril. Cada bomba contiene pequeñas aspas que giran a 30.000 revoluciones por minuto, succionando todos los gases de la máquina para producir un vacío en su interior. "En realidad, eliminan las moléculas del gas para que no estorben, una por una", me explicó Whelan.

Se podría decir que el principal éxito de ASML no ha sido tanto fabricar la maquinaria como medirla. Cuando me quité el mono, fui al taller de máquinas, donde estaban esculpiendo enormes trozos de vidrio para la retícula. Después de fresar cada pieza de vidrio, se colocan en máquinas para pulirlas gradualmente durante cientos de horas a lo largo de varias semanas. Según me dijo el gerente del taller de máquinas, Guido Capolino, ahí miden el vidrio todo el tiempo para ver cuántas imperfecciones se eliminan, empezando por los micrones gruesos. Hizo un gesto hacia la máquina de pulir detrás de nosotros, donde los trozos de vidrio giraban lentamente sobre una mezcla para el pulido húmedo.

Foto: Esta instalación experimental en la fábrica de ASML en San Diego se utiliza para probar los conjuntos de generadores de gotas, que forman parte de la fuente de luz de la máquina EUV. Créditos: Christopher Payne

Foto: Los espejos del interior de la máquina de litografía pueden acumular restos de estaño de la fuente de luz EUV. Después de limpiar y pulir los espejos, esta máquina se utiliza para examinarlos. Créditos: Christopher Payne

"Trabajamos en angstroms y nanómetros por la variabilidad", señaló. El uso de vidrio en la retícula es fundamental; no se deforma con el calor tanto como el metal. Pero es extremadamente difícil de tallar, otro problema más que los ingenieros tuvieron que resolver con el tiempo.

El éxito de ASML con EUV le ha valido a la empresa un profundo respeto en la industria de los microchips. El veterano que lleva cuatro décadas en la litografía de chips, Chris Mack, es actualmente el director de Tecnología de Fractilia, una empresa que crea software para la fabricación de chips. Mack cree que la razón por la que ASML y sus socios tuvieron éxito, donde otros ni siquiera se atrevieron a intentarlo, es la persistencia pura y dura.

"Pelaron la cebolla", me explicó. "Decían: 'Oh, ahora tenemos la siguiente capa'. Y luego quitaban esa capa, porque nadie sabe realmente si la cebolla está podrida por dentro o va a ser buena. Pero la siguen pelando. Y hay que reconocer que nunca se rindieron".

Ahora que tienen la posibilidad de continuar fabricando componentes cada vez más pequeños, las principales empresas como Intel y TSMC y Samsung pueden construir chips aún más rápidos y de menor consumo de energía.

Sam Sivakumar, de Intel, destaca: "Nuestros diseñadores pueden respirar aliviados. La Ley de Moore sigue viva".

Esta tecnología llegará a un número cada vez mayor de dispositivos cotidianos a medida que se pongan en marcha más máquinas EUV y se amortice su coste. El único lugar que no se beneficiará de la revolución EUV, al menos a corto plazo, es China.

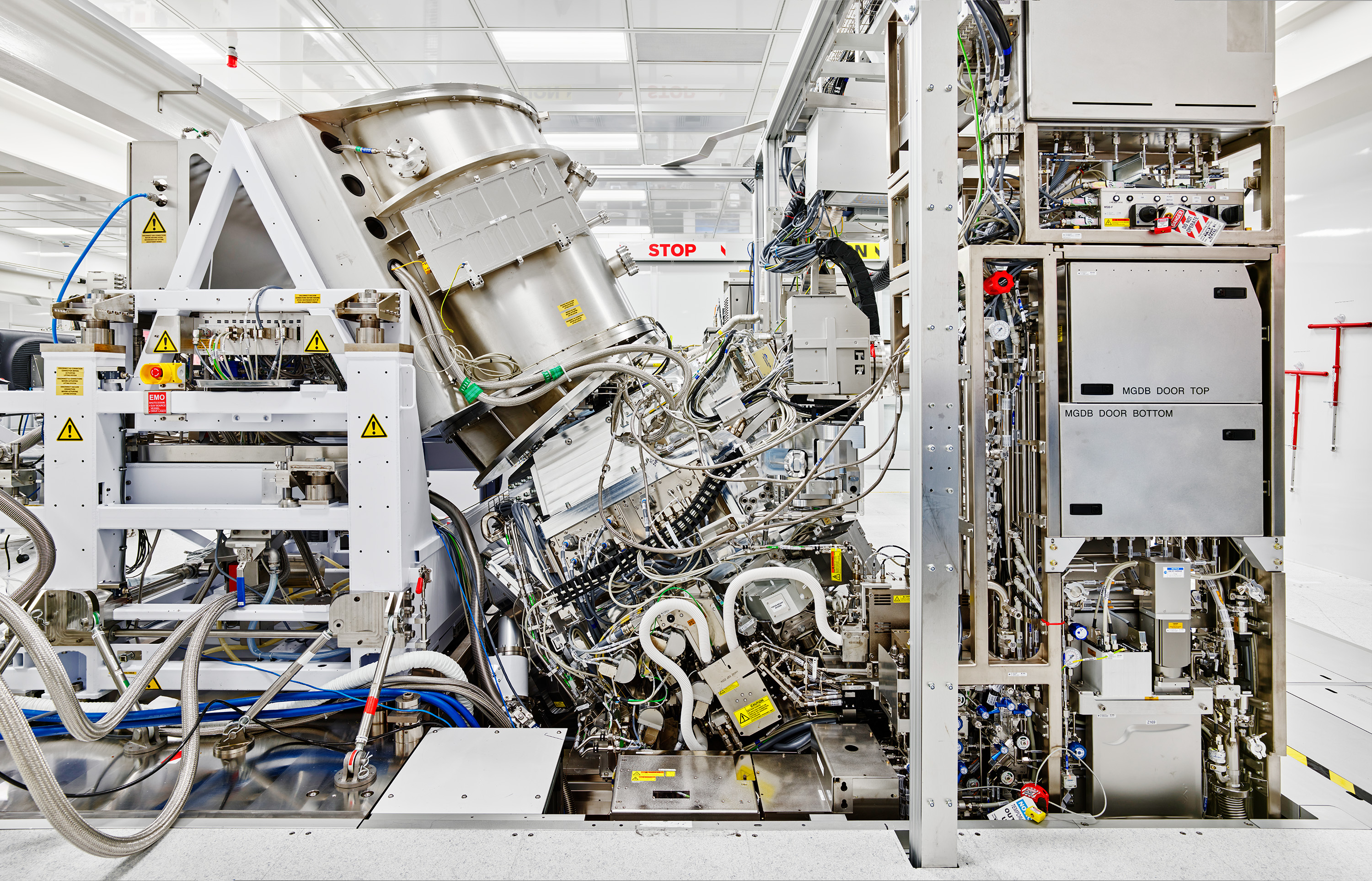

Foto: Una fuente de luz EUV se encuentra en un sitio de prueba en la sala limpia de ASML.

Los gobiernos de Trump y Biden, preocupados por la amenaza tecnológica de China, presionaron con éxito a los Países Bajos para evitar que ASML vendiera máquinas EUV a los clientes de ese país.

¿Acaso China podría simplemente fabricar sus propios dispositivos EUV? Algunos analistas de la industria creen que no puede. El éxito de ASML con EUV requirió una enorme colaboración con otras empresas de todas partes, desde Alemania y EE. UU. hasta Japón (que fabrica los productos químicos fundamentales para las máscaras litográficas). China, al estar relativamente aislada, tiene pocas probabilidades por sí sola, según el analista del Centro de Seguridad y Tecnología Emergente de la Universidad de Georgetown (EE. UU.) Will Hunt. "No se puede cerrar esa brecha", subraya.

Otros expertos sugieren que es posible que sencillamente haya un retraso en la capacidad de China para comprar las máquinas EUV. En general, los fabricantes de chips de China trabajan con herramientas de última generación que están un paso por detrás de lo que utilizan TSMC en Taiwán, Samsung en Corea o Intel en EE. UU., señala C. J. Muse. Por lo tanto, cuando la primera generación de las máquinas EUV de ASML se vuelva un poco más antigua (dentro de unos años) y la industria pase a modelos más nuevos, permitirán a China comprarlas.

De hecho, ASML ya está trabajando en una versión mejorada del aparato que podrá enfocar la luz EUV en un grado aún más preciso, gracias a lo que se conoce como una mayor apertura numérica (NA, por sus siglas en inglés), lo que le posibilitará grabar componentes que podrían tener menos de 10 nanómetros de ancho. Esta máquina EUV de NA alta tendrá espejos más grandes, lo que requiere que toda la máquina también sea más grande. Intel es actualmente el primer cliente de una de estas máquinas de próxima generación y espera vender sus primeros chips fabricados con ellas en 2025.

ASML y la mayoría de los especialistas creen que EUV ayudará a que los chips progresen hasta al menos 2030, y posiblemente incluso más tiempo. Al fin y al cabo, algunos de los trucos que desarrollaron los diseñadores de chips para mantener la UV profunda durante tanto tiempo se deberían poder repetir con EUV.

Pero, en algún momento de la próxima década, más o menos, el deseo de la industria de los chips de una mayor reducción empezará a chocar con algunas limitaciones físicas que son incluso más difíciles que las que se han superado en la actualidad. Por un lado, comienzan a surgir los problemas cuánticos. De hecho, ya están aquí: los fabricantes de chips que utilizan las máquinas EUV de ASML tienen que luchar con los errores estocásticos (cuando los rayos de luz EUV se desvían de forma natural y producen patrones incorrectos en los chips). Todavía no son problemas demasiado importantes, pero preocuparán cada vez más a los fabricantes de chips a medida que estos se vuelvan más pequeños.

Suponiendo que la NA alta mantenga la Ley de Moore hasta 2030, ¿qué se inventará después? Los expertos de la industria calculan que ASML seguirá explorando los dispositivos con una apertura numérica aún mayor, lo que les permitirá enfocar la luz EUV en los puntos cada vez más diminutos. Al mismo tiempo, los diseñadores de chips están buscando estrategias para mejorarlos y que no dependan tanto de una mayor miniaturización, como extender las arquitecturas hacia arriba y construir en la tercera dimensión apilando capas de chips. En cuanto a qué tecnología de litografía podría venir después de la de EUV, nadie lo sabe todavía. Sivakumar, de Intel, no quiere especular. Mack asegura que además de la EUV de NA alta, "nada más" está en desarrollo intensivo.

Dentro de la sala limpia de Wilton, Whelan me dejó ver su máquina EUV de NA alta. Abrió una enorme puerta parecida a la de un garaje y me llevó a una inmensa nueva sala limpia del tamaño de un campo de fútbol. En una esquina estaba una cama de retícula de aluminio brillante. Era igual que la que yo había visto ya para la máquina EUV original, pero esta no cabía cómodamente en un salón de casa. Era casi tan grande como un vagón de metro y pesaba 17 toneladas. Tuvieron que instalar grúas en el techo para poder moverla.

"Así que esto", señaló Whelan, "será la máquina que nos ayudará a seguir impulsando la Ley de Moore hacia el futuro".