Aunque los implantes dentales ya usaban la técnica, la aviación comercial y espacial es la que está creando un verdadero mercado. General Electric ya tiene 10.000 pedidos de una de sus piezas

La impresión de metales en 3D, que existe desde hace décadas, por fin está empezando a alcanzar su potencial como tecnología de fabricación masiva. Las ventas de máquinas que imprimen objetos metálicos se han disparado mientras los fabricantes, sobre todo de la industria aeroespacial, se están equipando para empezar a producir comercialmente las piezas fabricadas por adición que llevan años desarrollando (ver Fabricación aditiva).

Así opina el analista de la industria Terry Wohlers que publica un informe anual considerado por muchos como la fuente de análisis de mayor autoridad para la industria de la fabricación aditiva. El año pasado, las empresas compraron 808 máquinas capaces de construir piezas de metal capa a capa, un aumento del 60% respecto a las 550 unidades en 2014, y más del 100% frente a las 353 de 2013, según el informe de Wohlers. El crecimiento de las ventas anuales por cientos de unidades puede que parezca pequeño, pero estas máquinas cuestan cientos de miles de dólares cada una.

Foto: GE ha lanzado la producción comercial de esta boquilla de combustible impresa en 3D y tiene planes de llegar a fabricar 30.000 unidades al año. Crédito: General Electric.

Los fabricantes de implantes ortopédicos y dentales fueron los primeros que empezaron a imprimir productos de metal en 3D; llevan varios años fabricando así los implantes. Pero la entrada de la industria aeroespacial tiene el potencial de convertir la fabricación aditiva de metal en un negocio mucho mayor.

General Electric, Airbus y otras compañías disponen de varias piezas impresas en 3D listas o casi a punto para lanzarse al mercado. De hecho, General Electric ya emplea la tecnología para generar dos complejos componentes de motor de avión: una boquilla de combustible y un aparato para alojar los sensores de temperatura, además de piezas para un motor turbohélice. Y las empresas están desarrollando entre bastidores numerosas piezas adicionales para aviones, satélites y cohetes.

Los procesos de fabricación industrial aditiva generalmente incluyen una intensa fuente de calor, o un láser o un haz de electrones, que derrite los polvos metálicos capa a capa según instrucciones digitalizadas. Cuando las capas se solidifican dan lugar a la pieza de metal. La tecnología resulta especialmente útil para fabricar componentes complejos en cantidades relativamente bajas, porque desarrollar las herramientas necesarias para fabricarlas puede resultar muy caro.

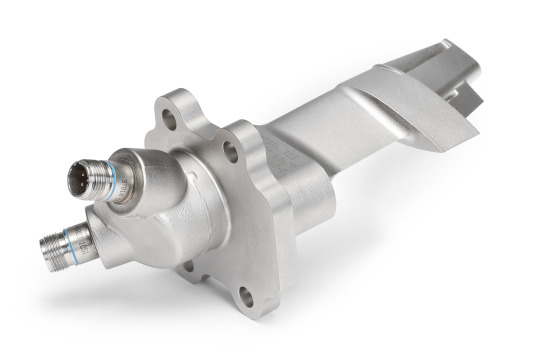

Foto: Un contenedor para un sensor de temperatura fabricado por General Electric fue la primera pieza metálica impresa en 3D en recibir la aprobación de la Administración Federal de Aviación de Estados Unidos. Crédito: General Electric.

Foto: Un contenedor para un sensor de temperatura fabricado por General Electric fue la primera pieza metálica impresa en 3D en recibir la aprobación de la Administración Federal de Aviación de Estados Unidos. Crédito: General Electric.

La versión convencional de la boquilla de combustible impresa en 3D de General Electric está compuesta por 18 piezas individuales que han de soldarse. La nueva versión es de una sola pieza y pesa un 25% menos, lo que ayudará a mejorar la eficiencia del combustible, sobre todo dado que el nuevo modelo de avión de la compañía requiere 19 de estas boquillas. La empresa ya tiene 10.000 pedidos y planea emplear la tecnología para fabricar 30.000 de estas boquillas al año.