Tecnología y Sociedad

"La fabricación digital nos permite personalizar estructuras de forma masiva"

El arquitecto Norman Hack combina la robótica con el diseño digital para construir estructuras de hormigón de cualquier forma y tamaño y acabar para siempre con el encofrado

Para el arquitecto Norman Hack la principal ventaja del hormigón es también su gran obstáculo: "Lo que realmente me fascina es que el hormigón puede adquirir la forma que desees, pero necesitas el encofrado". Considera que la obligación de recurrir a esta técnica limita su potencial, ya que los "métodos de fabricación actuales no permiten aprovechar por completo la capacidad del material".

Foto: Norman Hack. Crédito: Cortesía del entrevistado.

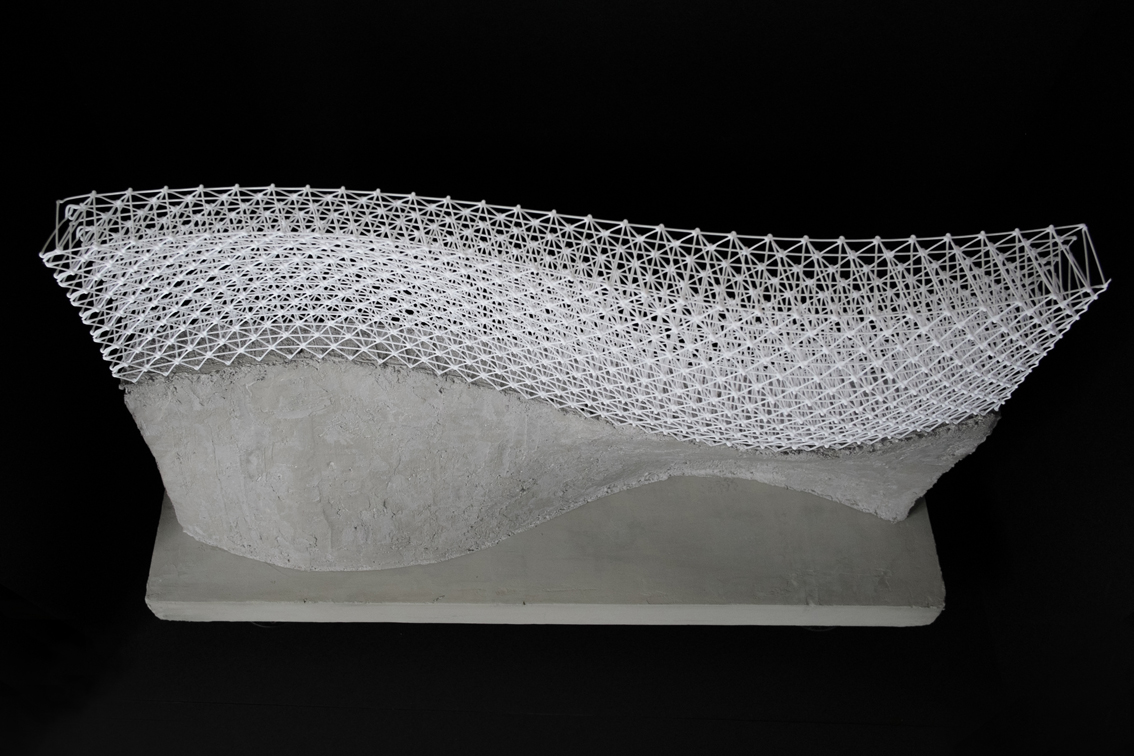

Hack pretende solucionarlo mediante la robótica y el diseño digital. Mesh Mould, (que podría traducirse como "malla molde"), el proyecto que lidera en el Centro nacional de competencias de investigación en fabricación digital en Zúrich (Suiza), aspira a transformar cualquier diseño por ordenador en una realidad de hormigón. El equipo de Hack, que se compone de perfiles de todo tipo, también cuenta con un brazo robótico con un cabezal modificado para "imprimir" alambre. Ese robot "fabrica" una especie de malla a partir de un diseño digital que luego se rellenará de hormigón para crear estructuras con formas únicas (ver Preciso, seguro y adaptable, así es el robot que más se parece a un obrero humano).

Galardonado en noviembre del año pasado con el Swiss Technology Award 2016 en la categoría de "inventores", el proyecto Mesh Mould todavía se encuentra en fase de investigación. Pero el equipo asegura poder construir estructuras verticales de hasta tres metros y medio y ya cuenta con prototipos. A lo largo de este año, planea levantar su primer prototipo a escala real en un edificio experimental en Suiza.

Construir cualquier tipo de forma sin encofrado. ¿Puede explicar cómo funciona?

En las construcciones de hormigón, el encofrado suele ser uno de los factores más caros. Además, al personalizarlo para formas singulares solo puede utilizarse una vez, lo que provoca grandes cantidades de residuos. Nuestra idea es solucionarlo al unificar el encofrado y el armado en un solo proceso de construcción robotizado. Un robot móvil fabrica una malla tridimensional tan densa que el hormigón vertido solo rebosa ligeramente por su superficie. Luego se enluce, manualmente o con un robot, cubre por completo la malla y deja una superficie suave. La malla queda dentro del hormigón y actúa como armado estructural. Además, puede adaptarse de manera puntual a las fuerzas que actúan sobre la estructura. En zonas de mayor tracción, la malla se puede densificar, mientras que en zonas de mayor compresión la malla ensancha, deja más espacios.

Foto: A la izquierda, el hormigón va penetrando en la malla. A la derecha, el hormigón ya seco oculta la estructura interna. Crédito: Mesh Mould.

Foto: A la izquierda, el hormigón va penetrando en la malla. A la derecha, el hormigón ya seco oculta la estructura interna. Crédito: Mesh Mould.

¿Necesita algún tipo especial de hormigón?

El comportamiento fluido del hormigón es crucial. Necesita fluidez suficiente para distribuirse bien dentro de la malla, y ser lo suficientemente viscoso para no salirse por completo y adherirse. Para esto podemos ajustar el diseño de la malla, por ejemplo, el tamaño de las celdas, o modificar el hormigón en sí. Pequeñas cantidades de aditivos pueden cambiar su comportamiento de manera drástica.

GIF: La malla está compuesta de alambre que imprime un robot. Crédito: Mesh Mould.

¿Y para la malla? ¿Qué tipo de materiales utiliza?

Cuando tuvimos la idea de combinar el armado con el encofrado la principal preocupación era si la malla sería capaz de contener el hormigón. Así que desarrollamos una técnica de impresión robótica para imprimir con rapidez mallas de diferentes densidades con polímeros termoplásticos comerciales como ABS y PLA, materiales FDM [de modelado por deposición fundida en inglés] para imprimir. También integramos un mecanismo de refrigeración diseñado por nosotros en el cabezal de impresión para acelerar el endurecimiento de los polímeros, lo que nos permitió imprimir en el aire.

Una vez comprobamos que la malla podría funcionar como encofrado, nos centramos en reforzar su dureza. Así que decidimos construirla de alambre, ya que su composición está muy estudiada y se puede procesar con rapidez; doblarlo y soldarlo es cuestión de milisegundos.

Se parece bastante a la impresión 3D, pero a la vez no. ¿Cuáles son las diferencias?

También es un proceso de fabricación aditiva. Sin embargo, Mesh Mould aborda deliberadamente dos de los principales retos actuales de la impresión 3D con hormigón: la integración del armado y el problema de las "juntas frías" entre las capas. Al verter todo el material de golpe y enlucirlo inmediatamente, el hormigón se hidrata por igual y no se forman juntas frías.

Si lo quieres llamar o no impresión 3D es más una cuestión de definición. Lo más importante para nosotros es que es un proceso controlado digitalmente, sin residuos y de fabricación aditiva a gran escala.

Foto: Distintos tipos de mallas para crear distintas estructuras de hormigón. Crédito: Mesh Mould.

Foto: Distintos tipos de mallas para crear distintas estructuras de hormigón. Crédito: Mesh Mould.

La estandarización ha sido una de las claves del éxito de la construcción con hormigón, pero es fácil encontrar rechazo a la industrialización. ¿Cómo lo ve?

Los bloques de viviendas prefabricadas de hormigón de la posguerra europea han causado una imagen muy negativa. Hoy, esa ideología de "talla única" es un paradigma industrial obsoleto. Las tecnologías de fabricación digital nos permiten personalizar de manera masiva las estructuras: diferenciarlas y adaptarlas a las condiciones locales. Nuestra visión es que podríamos construir geometrías no convencionales por el mismo coste que los componentes estandarizados. Al final, para un robot no es más complicado construir una pared con una curvatura concreta que un muro recto.

No obstante, su proyecto defiende un enfoque in situ. ¿Por qué?

Creemos que la fabricación in situ ofrece varias ventajas frente a la prefabricación. Uno es la logística. Normalmente, las geometrías no convencionales ni se empaquetan ni encajan bien. Existen elementos que hay transformar directamente en la obra, y transportarlos hasta allí también suele ser difícil. Luego necesitas almacenarlas y montarlas… Siempre hay un peligro. Los robots pueden escanear la estructura mientras trabajan y prácticamente reaccionan al instante. Con la fabricación in situ se pueden evitar muchos de estos problemas.

Asegura que Mesh Mould podría ser más eficiente, ¿por qué?

Porque no necesitamos construir un encofrado externo y a través del uso inteligente de la geometría, de usar el material solo donde hace falta; en la construcción habitual se utiliza mucho más hormigón del realmente necesario.

Pero todavía estamos en fase de investigación. Nuestro objetivo ahora es automatizar el proceso de fabricación de la malla al 100% y hacerla 100% robusta. Aunque la fabricación está automatizada por completo en los prototipos, no es 100% robusta. Necesitas intervenir manualmente o repetirla. Hay una lección que hemos aprendido de nuestros colegas ingenieros mecánicos. Antes de intentar ser más rápido, necesitas asegurarte que es 100% robusto.

Foto: La plataforma robótica de fabricación ultima la malla que actúa como encofrado y armado. Crédito: Mesh Mould.

Foto: La plataforma robótica de fabricación ultima la malla que actúa como encofrado y armado. Crédito: Mesh Mould.

Si la arquitectura es el arte de crear formas, ¿cómo ayuda este proyecto?

Libera al diseñador de muchas de las limitaciones geométricas que implican otras tecnologías de fabricación. Cómo se utiliza esta libertad depende del diseñador o diseñadora. Crear una forma y no otra puede ser una decisión muy subjetiva. Sin embargo, esta tecnología permitirá crear también formas estructuralmente optimizadas, que solo utilicen material en los lugares donde se necesita estructuralmente. Personalmente, creo que este es su enfoque más interesante: cómo utilizar la geometría de forma que refuerce las estructuras sin usar más material.

Robótica, edificios hechos de madera, IoT… el futuro de la construcción se está abordando desde muchas perspectivas. ¿Cómo cree que será?

Hay muchas formas de ver cómo podríamos construir en el futuro: desde utilizar drones, enjambres de robots que colaboran como termitas e incluso edificios que crecen en el sentido biológico. Sin embargo, más que cómo construimos, creo que lo más importante es preguntar qué construimos y por qué. De una cosa estoy seguro, necesitamos utilizar nuestros recursos de una forma más inteligente, necesitamos usar menos materiales y producir menos residuos. Las tecnologías digitales pueden ayudarnos a hacerlo.