Una nueva técnica acelera el desarrollo de productos en 3D para fabricar dispositivos médicos personalizados y piezas de automóvil masivamente

1. Un técnico vierte un polímero viscoso al recipiente de la impresora. Una ventana al fondo permite el paso de la luz procedene de un proyector de luz ultravioleta y es permeable al oxígeno.

1. Un técnico vierte un polímero viscoso al recipiente de la impresora. Una ventana al fondo permite el paso de la luz procedene de un proyector de luz ultravioleta y es permeable al oxígeno.

Las impresoras 3D pueden producir objetos que son imposibles o muy caros de hacer mediante el moldeo, fresado u otros procesos convencionales de fabricación. Sin embargo, estas impresoras son demasiado lentas para un uso masivo en fábricas.

Esto se debe a que la versión actual de esta tecnología construye los objetos capa a capa. En esencia, se trata de la repetición de una impresión 2D una y otra vez, dice el ingeniero químico Joseph DeSimone, el fundador y CEO de Carbon 3D, una start-up de California (EEUU). Su empresa afirma disponer de una tecnología que es entre 25 y 100 veces más rápida, en función del objeto y los materiales.

DeSimone espera que sus impresoras 3D se empleen para fabricar piezas de avión y de automóviles más fuertes y ligeras que las que se utilizan actualmente, ayudando así a reducir el consumo de combustible. También pretende facilitar la impresión rápida de suelas personalizadas para zapatos, adaptadas a las particularidades de cada arco de pie, y colocar impresoras en los quirófanos para generar estentes personalizados para las arterías del paciente en cuestión.

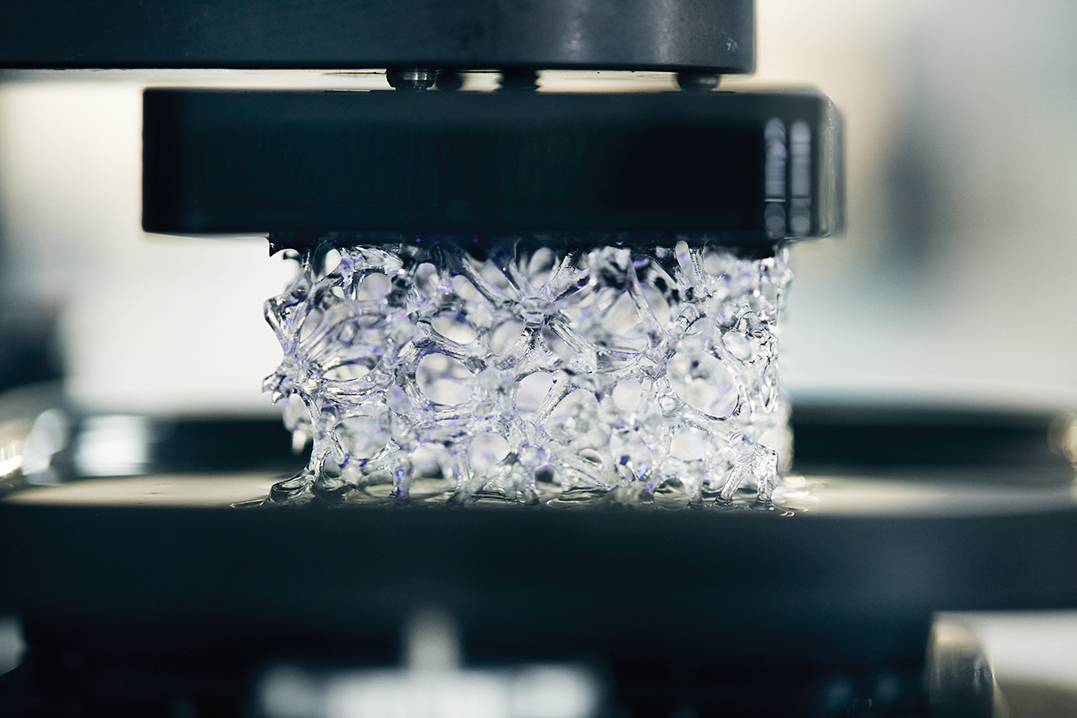

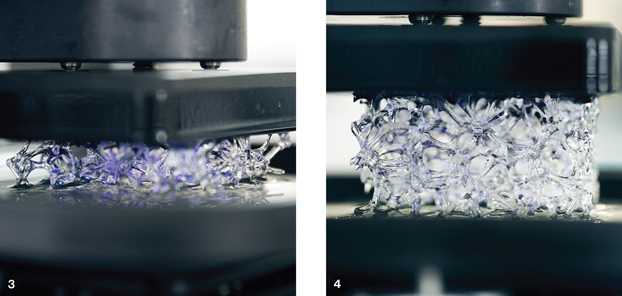

2-4. Marco por marco, la luz ultravioleta proyecta el diseño sobre el baño químico. Parte de la luz se ve como un resplandor violeta.

5-6.Mientras endurecen los precursores químicos, un brazo mecánico extrae el objeto del baño. Una fina capa de oxígeno al fondo del baño impide que los patrones que se van formando se peguen.

7. Un técnico extrae el objeto ya finalizado, que se imprimió en 17 minutos. La empresa dice que esta estructura se puede hacer en siete minutos cuando el proceso no se ralentiza con motivo de sacar fotos.

8. Esto es un modelo agrandado de la estructura de un hueso. Un patrón así no se puede conseguir con un molde, y sería de muy difícil consecución mediante el fresado del material desde un bloque sólido del polímero.

Un modelo de la Torre Eiffel emerge desde el depósito de resina.

9. Un patron de puntales dentro de este cilindro fabricado por impresión 3D de resina sólida aumenta la fortaleza sin aumentar apenas el peso. Este tipo de diseño podría emplearse para reemplazar las estructuras metálicas de soporte de los asientos de avión, según la empresa.

10–11. Las impresoras también pueden formar objetos desde elastómeros elásticos y flexibles, que podrían ser muy adecuados para artículos portable como suelas y auriculares. Los elastómeros son incompatibles con los tradicionales procesos de fabricación aditivos, dice DeSimone.

El proceso de Carbon 3D es una variación de un método llamado estereolitografía, que emplea unos patrones proyectados de luz ultravioleta para catalizar la formación de polímeros sólidos desde una reserva de resina. La estereolitografía es típicamente un proceso de paradas y arranques – el objeto que está siendo impreso se pega al fondo del recipiente en el que se encuentra y debe ser despegado después de cada destello de luz. Repetir este proceso con cada capa es lento y deja el objeto resultante mecánicamente débil en el punto de unión entre una capa y otra.

En la versión de Carbon 3D, la reserva de resina líquida se deposita en un recipiente con una ventana en el fondo. La ventana es permeable, como una lentilla de contacto, de forma que no sólo permite el paso de la luz sino también del oxígeno – lo que inhibe la reacción química lo suficiente para prevenir que el polímero se solidifique. Esto permite a Carbon 3D imprimir una capa encima de otra de forma contínua, lo que vuelve el proceso mucho más rápido y el objeto resultante más fuerte, dice DeSimone. "Parece algo que crece en medio de un charco", dice.

Otros investigadores han demostrado sistemas de impresión que incorporan algunas de las técnicas empleadas por las máquinas de Carbon 3D, y algunos de estos métodos pueden imprimir características con mayor resolución que el proceso de esta compañía. DeSimone, que fundó Carbon 3D en 2013 y está de excedencia de la Universidad de Carolina del Norte (EEUU) para dedicarse a la empresa, dispone de 51 millones de dólares (unos 45,5 millones de euros) en financiación para continuar el desarrollo de las impresoras y los materiales que constituirán sus primeros productos. El pasado mes de marzo, la empresa salió del modo sigiloso con un artículo publicado en la revista Science que describió su tecnología e incluía un video cautivador de un modelo pequeño y azul de la Torre Eiffel que surge de un pequeño charco viscoso.

DeSimone dice que mientras la mayoría de los sistemas de impresión 3D han sido diseñados por ingenieros mecánicos, su enfoque químico diferencia a Carbon 3D. "Queremos darle propiedades nunca antes vistas a los materiales", dice.