La mayor seguridad que ofrecen los autómatas para colaborar con humanos aumenta sus posibles usos en entornos laborales

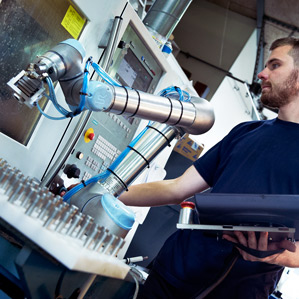

Foto: Un empleado de Nymann Teknik, un taller mecánico en Hobro, Dinamarca, trabaja con un robot UR5 de Universal Robots.

Foto: Un empleado de Nymann Teknik, un taller mecánico en Hobro, Dinamarca, trabaja con un robot UR5 de Universal Robots.

La mayoría de los robots industriales son mucho menos amigables que el robot aspirador Roomba, que además resulta lo suficientemente seguro como para ser un medio de transporte felino sorprendentemente popular. Los robots industriales, con sus brazos mecánicos de enorme velocidad y precisión, a menudo se colocan detrás de vallas metálicas. Para evitar lesiones graves (o algo peor), normalmente se apagan cuando alguien entra en su espacio de trabajo.

Sin embargo, las vallas han comenzado a desaparecer durante los últimos años a medida que una raza más apacible de autómatas ha ido entrando en los lugares de trabajo y nuevas características han hecho que incluso los robots industriales convencionales sean más seguros. Este cambio está alterando la dinámica de trabajo en muchas fábricas y talleres, permitiendo que humanos y máquinas trabajen juntos de formas novedosas y eficientes.

La colaboración hombre-robot está "ganando mucho impulso", señala el director ejecutivo del Instituto de Robótica y Máquinas Inteligentes en Georgia Tech (EEUU), Henrik Christensen. "Hasta ahora, han penetrado en un 10% de la industria. Todavía hay un 90% restante, y es ahí donde se necesitan robots de colaboración".

La Robotic Industries Association, un grupo comercial de EEUU, organizó recientemente su primera conferencia dedicada a los robots de colaboración, en la que tanto fabricantes como clientes de robots se reunieron para discutir la tendencia. Christensen fue uno de los conferenciantes principales.

Baxter es el más prominente entre una serie de robots más sencillos y seguros lanzados en los últimos años, y está desarrollado por la compañía Rethink Robotics, con sede en Boston (EEUU, ver "Este robot podría transformar los procesos de fabricación"). Trabajar con Baxter, que cuenta con dos brazos y una cara de dibujos animados mostrada sobre una pantalla táctil, es muy fácil y seguro. Para programar el robot, un trabajador simplemente tiene que mover los brazos a través de una operación para mostrarle qué tiene que hacer. Y si alguien se interpone en el camino del robot, éste se detiene o, en el peor de los casos, el golpe es muy suave y no provoca lesiones. El precio de Baxter es aún más importante: sólo cuesta 22.000 dólares (15.900 euros) cuando muchos robots convencionales cuestan varios cientos de miles.

Otro fabricante de robots, la empresa danesa Universal Robots, ofrece pequeños brazos de robot de aspecto más convencional e igualmente baratos (31.000 dólares, 22.405 euros, cada uno), sencillos y seguros. Pero estos brazos robóticos también ofrecen una mayor precisión y capacidad de programación, lo que significa que pueden realizar trabajos complejos y sustituir a un trabajador humano o trabajar junto a él. Pueden ser reutilizados rápidamente para un nuevo puesto de trabajo, sin necesidad de demasiada reprogramación.

El gerente nacional de ventas de Universal Robots, Edward Mullen, asegura que la compañía ha vendido cerca de 2.500 robots desde su lanzamiento en 2009, y se estima que el 80% están funcionando sin vigilancia. Muchos de los robots se han vendido a pequeñas o medianas empresas que en general no usan robots. RSS Manufacturing, una empresa en Costa Mesa (California, EEUU), que produce componentes personalizados para automóviles y fontanería, utiliza las máquinas de Universal Robots para trabajos como la manipulación de tuberías en una dobladora de tubos y la producción de válvulas en una fresadora. Los ciclos de producción de la compañía pueden ser muy cortos, de hasta 24 horas, por lo que los robots tienen que cambiar de tarea muy rápidamente. No se usan vallas de seguridad para ninguno de ellos

Aún hay muchos trabajos que resultan demasiado arduos o precisos para Baxter o las máquinas de Universal Robots. Pero los trabajadores humanos están empezando a colaborar más de cerca con robots convencionales más potentes. El uso de nuevos sensores y software hace que las máquinas puedan predecir las colisiones y las eviten a medida que los humanos realizan su trabajo.

Kuka Robotics, un fabricante industrial de robots con sede en Alemania, está probando robots equipados con estos sistemas de seguridad. "Las vallas son caras, y colocarlas y trabajar con ellas lleva tiempo", asegura el director general para América de Kuka, Stuart Shepherd. "Además hay algunas aplicaciones que no funcionan a menos que se dé una colaboración hombre-máquina".

Shepherd señala que algunas tareas de fabricación, como la producción de pequeños componentes de transmisión, podrían requerir que un robot hiciera el trabajo físico, y que una persona llevara a cabo inspecciones de control de calidad después de la fabricación de cada componente. Eso exige que los trabajadores humanos y los robots trabajen juntos. Para otros puestos de trabajo, como levantar un bloque de motor para poder trabajar con él, los trabajadores humanos podrían activar un modo de "ayuda para levantamientos" en ciertos brazos Kuka y usarlos para hacer el trabajo pesado. En este caso, se tardaría demasiado tiempo en reprogramar el robot para llevar a cabo un trabajo tan único.